Использование PolyWorks|Inspector™ в Découpe H2O для повышения эффективности систем контроля размеров

Какой оператор никогда не мечтал о том, чтобы однажды оборудование для измерения размеров, независимо от марки, стало таким же простым в использовании, как новый смартфон. Именно к этому открытию пришла организация Découpe H2O, внедрив цифровую экосистему 3D-метрологии PolyWorks® для модернизации систем контроля размеров.

В 2009 году Марк Волленшнайдер , президент организации, основал Découpe H2O. В ней работают 12 постоянных сотрудников в коммуне Броньяр во Франции, между Бельфором и Монбельяром, в департаменте Ду. Организация специализируется на гидроабразивной резке, обработке листового металла и механической сварке деталей по чертежам или спецификациям, от прототипов до небольших партий.

«Мы также занимаемся изучением сборки на основе прототипов. В основном наша работа связана с автомобильной промышленностью и в меньшей степени со сферой электроснабжения», — пояснил Волленшнайдер.

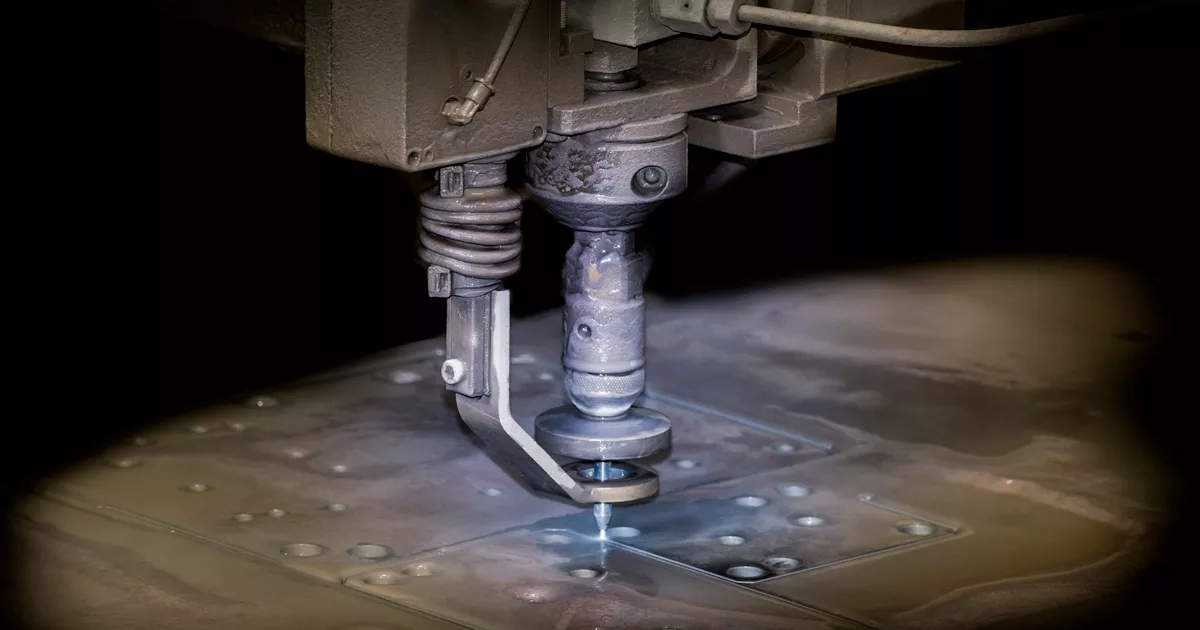

Компания Découpe H2O, основанная в 2009 году Марком Волленшнайдером, специализируется на технике гидроабразивной резки, обработке листового металла и механической сварке, от прототипов до небольших партий.

Марк Волленшнайдер

При осмотре объектов организации можно увидеть два центра гидроабразивной резки сверхвысокого давления (один 3-осевой и один 5-осевой), один центр лазерной резки с 2 и 6 осями и два листогибочных пресса, самый большой из которых имеет мощность 200 тонн и длиной 2 метра. Кроме того, в Découpe H2O есть один штамповочный пресс двойного действия (300 тонн на плунжере и 100 тонн на амортизаторе), а также три многоцелевых станка, два 3-осевых фрезерных станка, один электроэрозионный станок (EDM) и системы контроля размеров.

«Мы обновляем машины, предлагая клиентам все более интересные услуги и при этом сохраняем конкурентоспособность. Например, в прошлом году мы инвестировал в волоконный лазерный резак мощностью 6 000 Вт и станок гидроабразивной резки с производительностью резки 2,50 × 4 метра и толщиной в несколько сотен миллиметров. На данный момент мы интегрировали почти все машины, и только процессы обработки поверхности и термообработки переданы на аутсорсинг», —отметил Волленшнайдер

зAдача, стоящая перед компанией

Потребность в размерной метрологии действительно возникла в 2013–2014 годах, когда компания начала производить мелкие штампованные детали. «Целью была проверка соответствия изготовленных деталей чертежам САПР и допускам заказчика. Раньше для проверки гнутых деталей или простых деталей из листового металла было достаточно обычных инструментов», — вспоминает Волленшнайдер. Требовались более современные технологии.

Решение

Ранее PolyWorks использовался для измерения щупом

В качестве первого шага организация приобрела измерительное устройство с шарнирным манипулятором для измерения отдельных деталей. Выбор метрологического программного обеспечения был очень простым: «Мы обратились к PolyWorks|Inspector по рекомендации друга, который использовал его в своей организации. Он не только овладел этим инструментом, но и обнаружил, что его легко освоить», — рассказал Волленшнайдер. Он приобрел ПО в PolyWorks Europa, дочерней компании издателя программного обеспечения PolyWorks, канадской организации InnovMetric. «Мы смогли воспользоваться версией программного обеспечения для измерения щупом без какой-либо подготовки. Нам потребовалось лишь провести небольшие поиски, чтобы найти ответ на вопрос», — добавил он.

Столкнувшись с ограничениями собственного традиционного измерительного оборудования в рамках повторяемости и точности, организация Découpe H2O инвестировала в 3D-координатноизмерительная машина (КИМ) Tigo SF, оснащенную индексируемой головкой, от компании Hexagon Manufacturing Intelligence. «Фактически, именно для удовлетворения потребностей одного из наших клиентов мы инвестировали в эту КИМ с ЧПУ», — поделился Волленшнайдер.

Несмотря на то, что производительность новой системы контроля размеров полностью соответствовала желаемым требованиям, все же возник камень преткновения. Программное обеспечение, изначально приобретенное вместе с новой КИМ, требовало более длительной подготовки по сравнению с PolyWorks, что могло отрицательно сказаться на оперативности компании. «Затем я связался с Лоиком Марке (Loïc Marquet), региональным менеджером по продажам PolyWorks Europa, и спросил его, может ли PolyWorks|Inspector поддерживать КИМ Tigo SF. К моей огромной радости, он сказал, что это возможно», — вспоминает Волленшнайдер.

Решив интегрировать новую 3D-измерительную машину Tigo SF в PolyWorks|Inspector, компания Découpe H2O сократила время внедрения, подключения и калибровки до двух часов, а время программирования деталей — до 45 минут.

Готовность КИМ к работе за 2 часа

«Все произошло очень быстро. Поздним вечером в среду за разговором я показал Марку, как работать с Tigo SF в течение 30-минутной живой демонстрации, и отправил ему коды для пробной лицензии. Уже на следующий день один из техников нашей горячей линии помог ему запустить, подключить и откалибровать инструменты», — объяснил Марке.

«Через два часа станок работал в автоматическом режиме, измеряя первую деталь, и еще один час ушел на мою подготовку, поскольку я уже был знаком с PolyWorks. В итоге, за всю мою жизнь у меня был всего один час подготовки», — настоял Волленшнайдер.

Поскольку у Découpe H2O уже была лицензия PolyWorks|Inspector, потребовалось лишь обновить ее, чтобы все четыре человека могли работать с измерительным устройством с шарнирным манипулятором и КИМ. Если организации необходима дополнительная лицензия на определенный период, она может арендовать ее с необходимыми модулями для осуществления необходимого контроля.

С того момента подготовку в PolyWorks Europa прошли четыре человека: два метролога, машинист и Марк Волленшнайдер. Теперь они используют PolyWorks|Inspector ежедневно для точной настройки штампованных деталей, для контроля в процессе производства или для проверки механических деталей. Программное обеспечение также используется для регулирования сварочных приспособлений. Кроме того, организация предоставляет определенным клиентам услуги по проведению измерений.

Преимущества

Первое преимущество заключается в большой простоте и скорости внедрения. «Еще одним преимуществом является время, необходимое для программирования контрольного измерения деталей на КИМ с ЧПУ. Благодаря интуитивному визуальному программированию то, на что при использовании первоначально приобретенного программного обеспечения ушло несколько часов, с PolyWorks|Inspector заняло всего 45 минут», — рассказал Волленшнайдер. «И это тем более важно, поскольку мы производим очень большое количество различных деталей».

Еще одним элементом, который делает цифровую экосистему 3D-метрологии настолько быстрой и простой для внедрения на КИМ, является то, что она уже включает в себя большой набор предварительно настроенных машин, к которым мы добавляем специальные инструменты. «В случае с КИМ Tigo SF и ее моторизованной головкой оба компонента были доступны в нашем каталоге, что позволило напрямую подключить их к PolyWorks|Inspector, просто выбрав каждый элемент из выпадающего меню. Вот насколько это легко — подключаешь и пользуешься», — объяснил Марке.

«Кроме того, нет необходимости узнавать, кто из четырех человек, прошедших подготовку в PolyWorks|Inspector, знает КИМ или портативный манипулятор. Это одно и то же программное обеспечение, и каждый человек может запустить последовательность измерения и составить отчет об измерениях», — продолжил Марке.

Универсальный рабочий процесс

Руководящим принципом PolyWorks|Inspector является «универсальный рабочий процесс», что имеет решающее значение. «"Универсальность" означает, что наша платформа 3D-метрологии была разработана таким образом, что независимо от того, с каким измерительным устройством вы работаете, программное обеспечение и подход всегда будут одинаковыми. Для сканирования и измерений щупом мы предлагаем плагины для портативных устройств, лазерных трекеров, станков с числовым программным управлением (КИМ с ЧПУ) и многое другое, к тому же все включено в первоначальную стоимость покупки. Но рабочий процесс контрольного измерения деталей всегда одинаков, что облегчается адаптацию пользователей», — отметил Марке.

Наконец, что касается затрат, Волленшнайдер добавил: «Мы подсчитали, что контроля размеров трех или четырех сложных деталей будет достаточно, чтобы окупить покупную цену обновления лицензии». У него также есть планы на будущее.«Нет недостатка в возможностях, например интеграция лазерных сканеров в PolyWorks|Inspector».