Découpe H2O wykorzystuje PolyWorks|Inspector™ do poprawy wydajności swoich systemów kontroli wymiarów

Który operator nie marzył o tym, żeby pewnego dnia móc korzystać z urządzeń do kontroli wymiarów, niezależnie od marki, niemal tak łatwo, jak z nowego smartfona. Właśnie to odkryła firma Découpe H2O, wdrażając cyfrowy ekosystem metrologiczny 3D PolyWorks® w celu modernizacji swoich systemów kontroli wymiarów.

Firma Découpe H2O została założona w 2009 roku przez jej prezesa, Marca Wollenschneidera. Découpe H2O zatrudnia 12 stałych pracowników w swojej siedzibie we francuskiej miejscowości Brognard, położonej pomiędzy Belfort i Montbéliard w departamencie Doubs. Ich specjalnością jest cięcie strumieniem wody, obróbka blach i spawanie mechaniczne części w oparciu o rysunki lub specyfikacje, od prototypów po niewielkie serie.

Oferujemy również badania montażowe oparte na prototypach. – Obsługujemy głównie przemysł motoryzacyjny i, w mniejszym stopniu, dostarczamy produkty służące do wytwarzania energii – wyjaśnia Marc Wollenschneider.

Założona w 2009 roku przez Marca Wollenschneidera firma Découpe H2O specjalizuje się w cięciu strumieniem wody, obróbce blach i spawaniu mechanicznym, od prototypów po małe serie.

Marc Wollenschneider

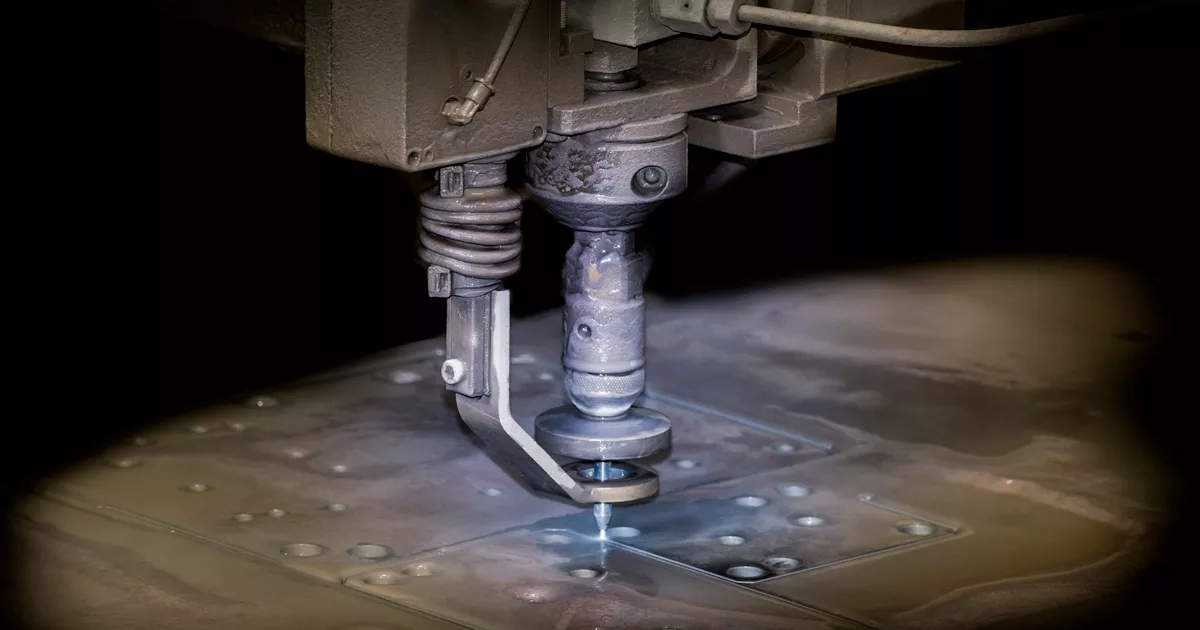

Podczas wizyty w zakładzie można zobaczyć dwa stanowiska do cięcia strumieniem wody pod bardzo wysokim ciśnieniem (jedno 3-osiowe i jedno 5-osiowe), stanowisko do cięcia laserowego w 2–6 osiach oraz dwie prasy krawędziowe, z których największa ma nośność 200 ton i długość 2 metrów. Ponadto Découpe H2O posiada jedną prasę tłoczącą podwójnego działania (300 ton na siłowniku i 100 ton na poduszce), a także trzy stanowiska obróbcze, dwie 3-osiowe frezarki, jedną obrabiarkę elektroerozyjną (EDM) i systemy kontroli wymiarów.

Odnawiamy naszą flotę maszyn, oferując klientom coraz ciekawsze usługi, a tym samym pozostajemy konkurencyjni. Przykładowo rok temu zainwestowaliśmy w laser światłowodowy o mocy 6000 W oraz maszynę do cięcia strumieniem wody z możliwością cięcia na wymiar 2,50 × 4 metry i grubości kilkuset milimetrów. – Udało nam się zintegrować w zasadzie wszystkie nasze maszyny, a jedynie procesy obróbki powierzchni i obróbki cieplnej są zlecane na zewnątrz – podkreśla Marc Wollenschneider.

Wyzwanie

Zapotrzebowanie na metrologię wymiarową pojawiło się w latach 2013–2014, kiedy firma rozpoczęła produkcję małych części tłoczonych. – Chodziło o weryfikację zgodności produkowanych części z rysunkami CAD klienta i dopuszczalnymi odchyleniami. Kiedyś do kontroli części giętych lub prostych części blaszanych wystarczały bardziej konwencjonalne narzędzia – wspomina Marc Wollenschneider. Pojawiła się jednak konieczność zastosowania bardziej nowoczesnych technologii.

Rozwiązanie

PolyWorks wcześniej służył do pomiaru stykowego

Na początek firma zakupiła urządzenie pomiarowe z ramieniem przegubowym do pomiaru pojedynczych części. Wybór oprogramowania metrologicznego okazał się banalnie prosty: – Sięgnęliśmy po PolyWorks|Inspector z polecenia znajomego, który wykorzystywał to oprogramowanie w swojej firmie. Nie tylko szybko nauczył się obsługi tego narzędzia, ale także okazało się to niezwykle łatwe – powiedział Marc Wollenschneider. Znajomy ten zakupił oprogramowanie od PolyWorks Europa, podmiotu zależnego dystrybutora oprogramowania PolyWorks, kanadyjskiej firmy InnovMetric. – Byliśmy w stanie skorzystać z wersji oprogramowania do pomiarów stykowych bez żadnego szkolenia – wystarczyło tylko trochę poszperać, aby znaleźć odpowiedź na pytanie – dodał.

W obliczu ograniczeń własnego tradycyjnego (pod względem powtarzalności i precyzji) sprzętu pomiarowego firma Découpe H2O zainwestowała w maszynę pomiarową Tigo SF 3D (CMM) wyposażoną w indeksowaną głowicę firmy Hexagon Manufacturing Intelligence. – W rzeczywistości to właśnie w celu zaspokojenia potrzeb jednego z naszych klientów zainwestowaliśmy w maszynę CNC CMM – stwierdził Marc Wollenschneider.

O ile wydajność nowego systemu kontroli wymiarów idealnie spełniała stawiane przed nim wymagania, o tyle pojawiła się pewna przeszkoda. Oprogramowanie zakupione początkowo wraz z nową maszyną CMM wymagało dłuższej krzywej uczenia się w porównaniu do PolyWorks, co mogło negatywnie wpłynąć na szybkość reagowania firmy. – Następnie skontaktowałem się z Loïcem Marquetem, regionalnym kierownikiem sprzedaży w PolyWorks Europa, z pytaniem, czy PolyWorks|Inspector będzie w stanie współpracować z maszynami CMM Tigo SF. Ku mojej wielkiej radości, powiedział, że tak – wspomina Marc Wollenschneider.

Decydując się na integrację nowej maszyny pomiarowej Tigo SF 3D z PolyWorks|Inspector, firma Découpe H2O skróciła czas wdrożenia, podłączenia i kalibracji do zaledwie dwóch godzin, a czas programowania części do 45 minut.

Maszyna CMM gotowa do użycia w 2 godziny

– Wszystko wydarzyło się bardzo szybko. Podczas rozmowy w środę późnym popołudniem pokazałem Marcowi, jak program współpracuje z Tigo SF podczas 30-minutowej demonstracji na żywo, a następnie wysłałem mu kody do licencji ewaluacyjnej. Już następnego popołudnia jeden z naszych techników pomógł mu uruchomić, podłączyć i skalibrować narzędzia – wyjaśnił Loic Marquet.

– Dwie godziny później maszyna pracowała w trybie automatycznym, dokonując pomiaru pierwszej części, a po kolejnej godzinie byłem przeszkolony, ponieważ znałem już PolyWorks. Koniec końców w całym swoim życiu odbyłem tylko jedno godzinne szkolenie – podkreślił Marc Wollenschneider.

Ponieważ firma Découpe H2O posiadała już licencję na PolyWorks|Inspector, wystarczyła tylko aktualizacja, aby wszystkie cztery osoby mogły stosować urządzenie pomiarowe z ramieniem przegubowym i maszynę CMM. Jeśli firma potrzebuje dodatkowej licencji na dany okres, może ją wypożyczyć z niezbędnymi modułami do przeprowadzenia wymaganej kontroli.

Od tego czasu cztery osoby przeszły szkolenie w PolyWorks Europa: dwóch metrologów, operator maszyn i Marc Wollenschneider. Obecnie używają PolyWorks|Inspector na co dzień, czy to do precyzyjnego dostrajania części tłoczonych, do kontroli w trakcie procesu, czy też do walidacji części mechanicznych. Oprogramowanie służy również do regulacji oprzyrządowania spawalniczego. Ponadto firma świadczy usługi pomiarowe dla niektórych klientów.

Korzyści

Pierwszym atutem jest duża prostota i szybkość wdrożenia. – Kolejną zaletą jest czas potrzebny na zaprogramowanie kontroli części na maszynie CNC CMM. Dzięki intuicyjnemu i obrazowemu procesowi programowania to, co w przypadku pierwotnie zakupionego oprogramowania zajmowało kilka godzin, w przypadku PolyWorks|Inspector trwało zaledwie 45 minut – stwierdził Marc Wollenschneider. – A ma to szczególne znaczenie, ponieważ produkujemy bardzo dużą liczbę różnych części.

Kolejnym elementem, który sprawia, że cyfrowy ekosystem metrologii 3D jest tak szybki i łatwy do wdrożenia na CMM, jest fakt, że obsługuje on już duży zestaw wstępnie skonfigurowanych maszyn, do których dodajemy określone narzędzia. – W przypadku maszyny CMM Tigo SF i jej głowicy z napędem silnikowym oba komponenty były dostępne w naszym katalogu, umożliwiając bezpośrednie połączenie z PolyWorks|Inspector poprzez wybranie każdej pozycji z rozwijanego menu. To naprawdę urządzenie typu plug-and-play – wyjaśnia Loic Marquet.

– Ponadto nie ma konieczności zastanawiania się, kto z czterech osób przeszkolonych w PolyWorks|Inspector zna maszynę CMM lub przenośne ramię. Jest to dokładnie to samo oprogramowanie, a każda osoba jest w stanie uruchomić sekwencję pomiarową i sporządzić raport z pomiarów – podsumował Marquet.

Uniwersalny proces pomiaru

Przewodnią zasadą PolyWorks|Inspector jest „uniwersalny proces pomiaru”, który naprawdę przynosi wiele korzyści. – Uniwersalność naszej platformy metrologicznej 3D oznacza, że bez względu na to, na jakim urządzeniu pomiarowym pracujesz, oprogramowanie i podejście są niezmienne. Zarówno do skanowania, jak i pomiarów stykowych oferujemy wtyczki do urządzeń przenośnych, trackerów laserowych, komputerowych maszyn sterowanych numerycznie (CNC CMM) i nie tylko. Wszystko to wliczone jest w początkową cenę zakupu. Natomiast proces kontroli części zawsze pozostaje taki sam, co sprawia, że jest on łatwy do przyswojenia przez użytkowników – zauważa Loic Marquet.

Jeśli chodzi o koszty – dodaje Mark Wollenschneider – obliczyliśmy, że kontrola wymiarowa trzech lub czterech skomplikowanych części wystarczy, aby zwróciła się cena zakupu aktualizacji licencji. Ma także plany na przyszłość. – Potencjał tego rozwiązania jest ogromny, na przykład integracja skanerów laserowych z PolyWorks|Inspector.