Обновление методов проверки, чтобы не отставать от темпов работы

InnovMetric и 3D Scan IT помогают Eifel Inc. сократить вдвое время доставки литьевых форм и сохранить прибыльность.

Eifel Inc. является лидером в области производственных и прототипных инструментов для автомобильных интерьеров. Они также поставляют инструменты для медицинской и аэрокосмической промышленности и специализируются на разработке изделий с помощью производственных инструментов. Они создают формы для таких изделий, как рулевые колеса, корпуса подушек безопасности, центральные консоли, фары, панели спинок сидений и запасные части.

В Eifel часто обращаются, когда поставщику первого порядка требуется техническая, конструкторская и инструментальная поддержка, чтобы: быстро запустить производство после того, как обсуждения с инженерами или переговоры с поставщиками затянулись слишком долго, или для создания сменных инструментов, когда ошибки зарубежных поставщиков невозможно устранить посредством доработки.

Задача

Перед сканированием и проверкой на основе облака точек производителям пресс-форм приходилось довольствоваться поэтапными методами, разработанными для производителей. Однако эти методы никогда не подходили для изготовления инструментов и формованных деталей, потому что они оставляли более 99% поверхности непроверенной.

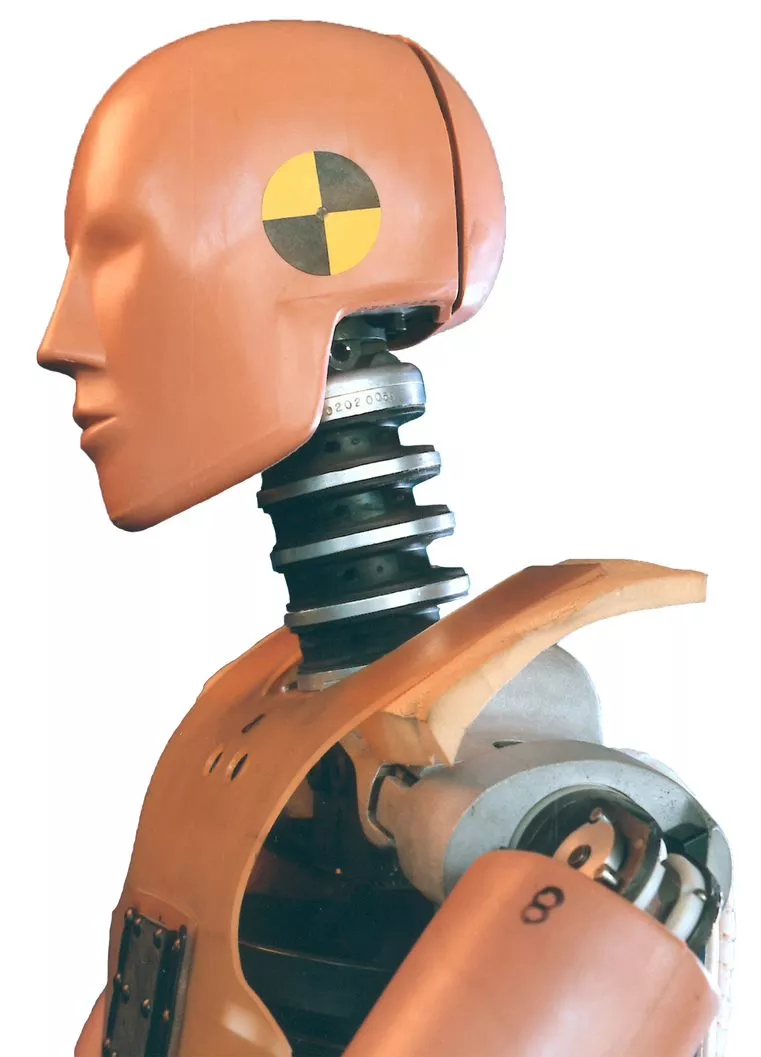

Для измерения щупом требовались координатно-измерительные машины (КИМ), которые собирали данные по одной трехмерной точке за раз, поэтому получение результатов с КИМ занимало несколько дней. «Имея несколько сотен точек для измерения щупом, вы не можете надеяться обнаружить все потенциальные проблемы поверхности в полости формы, - заявил Ричард Хеккр, президент Eifel Inc., - из-за таких вещей, как неровности, провисания и жесткие линии между смежными поверхностями, требующими плавного перехода. - Он добавил: «Поэтому я продал свою КИМ и использую 3D Scan IT и PolyWorks® для проверки поверхностей класса А».

Компания Eifel и ее клиенты уделяют пристальное внимание тому, что автомобильная промышленность называет поверхностями класса А - поверхностям, которые можно легко увидеть в салонах дилеров. В суперконкурентном автомобильном бизнесе стиль - это все. При обработке до окончательной формы используются высокоточные станки и числовые программные средства управления (ЧПУ) для резки металла точно по математической модели, то есть по данным автоматизированного проектирования (CAD), которые определяют деталь, что означает пактически полное устранение полировки вручную или «ручной работы».

«Что изменилось в производстве форм, так это то, что поверхности класса А теперь можно измерить. Это означало, что производитель пресс-форм мог проводить проверки в соответствии со спецификациями, что делало обработку до окончательной формы практическим решением при изготовлении пресс-форм», - заявил Хеккер. Для Eifel это открыло дополнительную возможность. Его ответ заключался в том, чтобы расширить спектр услуг, предлагаемых компанией, и включить в него проектирование и инжиниринг, сузить ее основной фокус, сосредоточив его на подушках безопасности и рулевых колесах, а также внедрить методы проверки облака точек с высокой плотностью во все аспекты повседневной работы.

В Eifel все это объединено в проверке со сканированием.

Решение

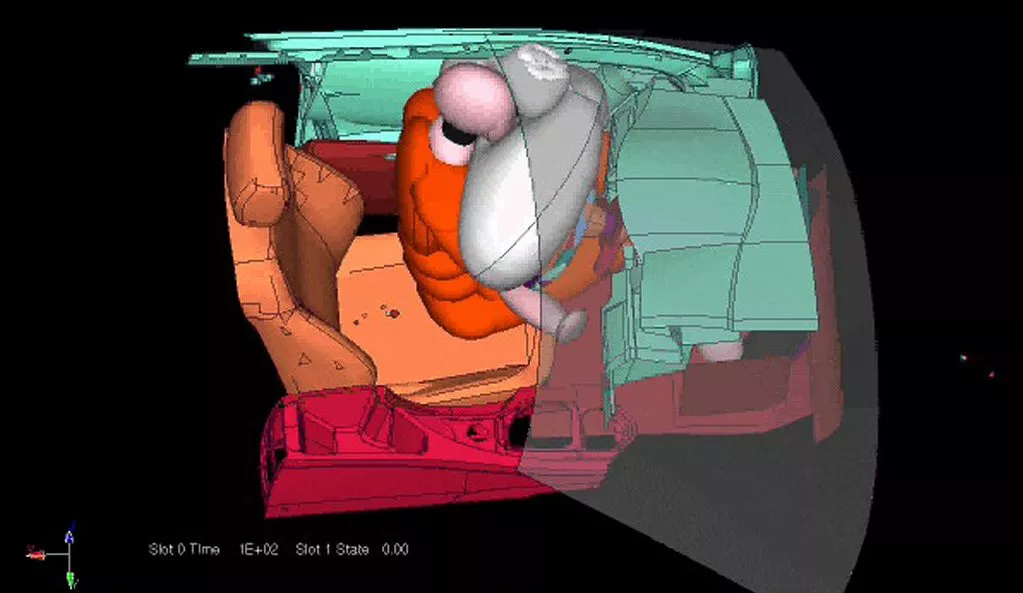

Решение Eifel для Autoliv

Eifel предоставляет Autoliv услуги по проектированию инструментов и инжинирингу, а также изготавливает формы для всех шести компонентов системы боковой подушки безопасности водителя. Каждая программа инструментов включает корпус подушки безопасности, декоративную опору рулевого колеса (лицевую панель) и кнопки круиз-контроля и аудиосистемы.

«Eifel удовлетворяет растущую потребность в инструментах для поставщиков первого порядка», - сказал Хекер. «Им нужны поставщики инструментов, которые могут быстро выполнить проект от начала до конца, с первоначального эскиза, даже если он был нарисован на обратной стороне конверта, до линий узловой сборки». Он видит свой интегрированный проектно-производственный бизнес как одновременную разработку и производство продукции или сокращенно SPDM. «Мы является не просто отдельным цехом по производству пресс-форм или отдельным дизайнерским домом. Мы являемся центром разработки продукции».

Суть в изготовлении пресс-форм заключается в том, чтобы избегать конструкции инструментов, которые невозможно изготовить. Для этого требуется постоянное общение между проектировщиками пресс-форм, инженерами и операторами, которые составляют межфункциональные группы для каждого проекта. Это является основой SPDM в компании Eifel.

SPDM требует подтверждения каждого этапа изготовления пресс-форм с помощью проверки, поэтому 3D Scan IT играет жизненно важную роль на протяжении всего процесса проектирования и сборки. С помощью двухкамерного сканера Imetric-IScan White Light компания 3D Scan IT проверяет каждую операцию обработки пресс-форм на всех важных этапах:

-

Алюминиевые прототипные инструменты

-

Испытания пресс-форм и изначально мелкосерийное производство

- Готовые к крупносерийному производству стальные инструменты

«Проверки подтверждают, что все идет хорошо по размерам, поэтому мы можем сказать нашим клиентам, что они могут быть спокойны».

Верн Филлипс, главный инженер по производству подушек безопасности и рулей, Autoliv, Северная Америка

Решение 3D Scan IT для Eifel

Сканирование в белом свете и проверка на основе облака точек подкрепляют бизнес-стратегию Хекера в отношении SPDM на каждом этапе принятия решения. Они предоставляют данные, на основе которых инженеры Eifel и их заказчики принимают важные решения по инструментам. «Каждый этап проверки процесса ускоряет процесс изготовления форм и делает его более надежным. Решение любых проблем заранее, до изготовления деталей, гарантирует, что вы не будете тратить много сил впустую", - сказал Боб Сквайер, президент 3D Scan IT.

Решение InnovMetric для 3D Scan IT

За минуту или меньше сканирование окрашивает проверяемую поверхность миллионами трехмерных точек. «Для нас PolyWorks преобразует все перекрывающиеся данные сканирования в однослойную полигональную модель, - сказал Сквайер. - Всего за несколько минут данные трехмерных точек уменьшаются на 95% или более до управляемого размера файла. Затем эта полигональная модель проверяется по отношению к математической модели из системы CAD заказчика».

Миллионы точек для оценки качества форм

Данные были собраны с использованием Imetric IScan V, системы оцифровки в белом свете. Система сканирования была откалибрована для объема 150 мм, что дает разрешение/расстояние между точками 0,080 мм. Это более 150 точек на квадратный миллиметр.

Сканер IScan V работает как 3D-камера. Для каждого пикселя в камере вычисляется трехмерная координата. Следовательно, для каждого 3D-изображения или скана может быть измерено 1,3 миллиона точек. Поскольку все фигуры детали нельзя увидеть с одной точки обзора, несколько сканов собираются и выравниваются с использованием общих точек навигации.

Проверка на основе облака точек в PolyWorks

После выполнения 100% сканирования объекта данные были объединены в полигональную модель. Функциональность IMMerge позволяет значительно уменьшить размер облака точек для более гладкой и быстрой проверки. Затем эта полигональная модель была проверена по отношению к предоставленной модели CAD при помощи IGES. В сочетании со схемой выравнивания деталей по базовым точкам использовался метод оптимального совмещения. Благодаря дополнительной универсальности функций макросов интерактивный макрос проверки выполнялся для всех деталей, чтобы обеспечить повторяемость процесса проверки и увеличить скорость.

Этот макрос проверки выполнял следующие элементы проверки: Оптимальное совмещение, сравнение с базовыми данными, изображения отчета моментальных снимков (взятые из предопределенных перспектив), элементы GD&T (проверенные с выполнением всех соответствующих выравниваний по базовым точкам), точки сравнения (для дискретной точки, для результата проверки в стиле КИМ) и граничные и краевые точки (с использованием функций аннотации ошибок). Все результаты были представлены в инструменте отчетности PolyWorks EZLayout.

Макрос проверки автоматически вставил все зарегистрированные элементы проверки в стандартизированный макет отчета о проверке с помощью инструмента EZLayout. Затем этот отчет был распечатан и распространен для просмотра в виде файла PDF.

Система оцифровки Imetric IScan V

Преимущества

В автомобильном бизнесе первого порядка - рынке, на котором допуска на ошибку не существует - трудно переоценить значение сканирования и проверки на основе облака точек для бизнес-стратегии Eifel в области SPDM. SPDM зависит от точных данных о поверхностях, и все другие системы и технологии Eifel были бы намного менее эффективными без этих данных.

Скорость, полнота и точность проверки на основе облака точек обеспечивают время выполнения работ, которое не могут обеспечить зарубежные производители пресс-форм.

Благодаря методам сканирования и проверки с помощью облака точек «у нас всегда есть полностью проверенные данные, поэтому мы всегда уверены в поверхностях, которые мы обрабатываем, - сказал Хекер. - Мы знаем, что создаем инструменты в точности по эталонной модели, что размеры и допуски формованных деталей будут правильными, и что у нас не будет жестких линий там, где должны быть плавно переходящие поверхности».

Он добавил, что «сканирование также упрощает внесение технических изменений. Деталь, которая была изменена, можно быстро отсканировать и сравнить с предыдущей трехмерной формой. Все эти хорошие сравнительные данные улучшают наше планирование критического пути. Мы и наши клиенты знаем, что все будет сделано вовремя».

Продолжение трансформации бизнеса в ногу со временем

Компания Eifel добилась огромных успехов в бизнесе благодаря SPDM и проверкам - стабильного увеличения продаж, сокращения вдвое сроков доставки и поддержания прибыли на очень сложном рынке.

По мнению Хеккера, преимущества сканирования и проверки на основе облака точек включают:

- Увеличение количества времени, доступного для принятия критически важных решений по инструментам, больше времени на размышления и реакцию

- Качественный скачок в обеспечении качества: уверенность в том, что не было упущено ни одного дефекта поверхности

- Столь необходимое конкурентное преимущество по сравнению с производителями форм с низкими затратами труда, которые часто ошибаются при расчете усадки и коробления и упускают другие важные детали

- Улучшение планирования критического пути благодаря правильным, быстрым и сравнительным данным

- Укрепление доверия Autoliv к Эйфелю

Преимущества для Autoliv почти столь же значительны

Филлипс обобщил их следующим образом:

- Возможность оценить, что происходит с усадкой детали, сравнивая окончательную отформованную деталь с эталонной моделью CAD, благодаря отличной информации, которая теперь доступна в цветной карте PolyWorks

- Гарантия того, что инструмент будет абсолютно правильным при усадке материала, благодаря закрытию информационных циклов со 100% проверкой на каждом этапе

- Возможность проверки поверхностей без искажений зажима в контрольном устройстве - предпочтительного метода проверки размеров в автомобильной промышленности

- Поддержание высокого уровня доверия к Autoliv со стороны клиентов

Подводя итоги, Хекер сказал: «Eifel рассчитывает на то, что сканирование и проверка на основе облака точек помогут компании развивать свою бизнес-стратегию SPDM в ногу со временем и извлекать выгоду из доступных ей преимуществ».