Создавая безупречные формы

Daimler AG полагается на Innovmetric и Leica при контроле своих изделий.

Daimler AG имеет огромное портфолио, которое включает малолитражные автомобили, мощные купе, седаны и универсалы, минивэны и коммерческий транспорт. Вторым крупнейшим заводом Daimler AG в Германии является завод в Бремене. На этом заводе работают почти 14 000 рабочих, а производственные мощности занимают 850 000 м2. Здесь производятся родстеры SL и SLK класса, а также все версии C – класса ( седаны, универсалы, купе и т.д.).

Первое, на что Вы обратите внимание во время ходьбы по бесконечным и очень ровным коридорам ультрасовременного завода Daimler AG в Бремене, это практически полное отсутствие людей. Сотни роботов выполняют свою работу с хирургической точностью, доставляя различные кузовные детали из листового металла к требуемой сварочным станциям, сваривают эти детали, перемещают эти сваренные детали на следующую станцию и перевозят законченные сваренные узлы дальше. Благодаря такой технологии достигается максимальная эффективность от использования рабочих площадей. Посмотрев издалека, Вам покажется, что вездесущие роботы исполняют какой-то танец. Несколько рабочих завода, которых Вы сможете увидеть, используют «старую школу» - велосипеды для перемещения между различными частями завода: хай-тэк и старые технологии гармонично работают вместе.

Технологический прогресс на производстве определяется следующим фактором - насколько смелые формы Вы сможете перенести с дизайнерского эскиза на сборочную линию. Всего пару десятилетий назад автомобили имели простые, квадратные формы, которые подгонялись друг к другу по более или менее прямым линиям. Другое дело сейчас, современные автомобили имеют куда более сложные и красивые формы. Поэтому задачи подгонки кузовных деталей стали более сложны и актуальны, как никогда прежде.

Служба качества и департамент оптимизации процессов решают именно эту задачу: на сколько хорошо подогнаны друг к другу все элементы только что сваренного кузова автомобиля. Особенно важно то, что результаты этих измерений будут использоваться для корректировки или перенастройки инструментов на сварочной линии.

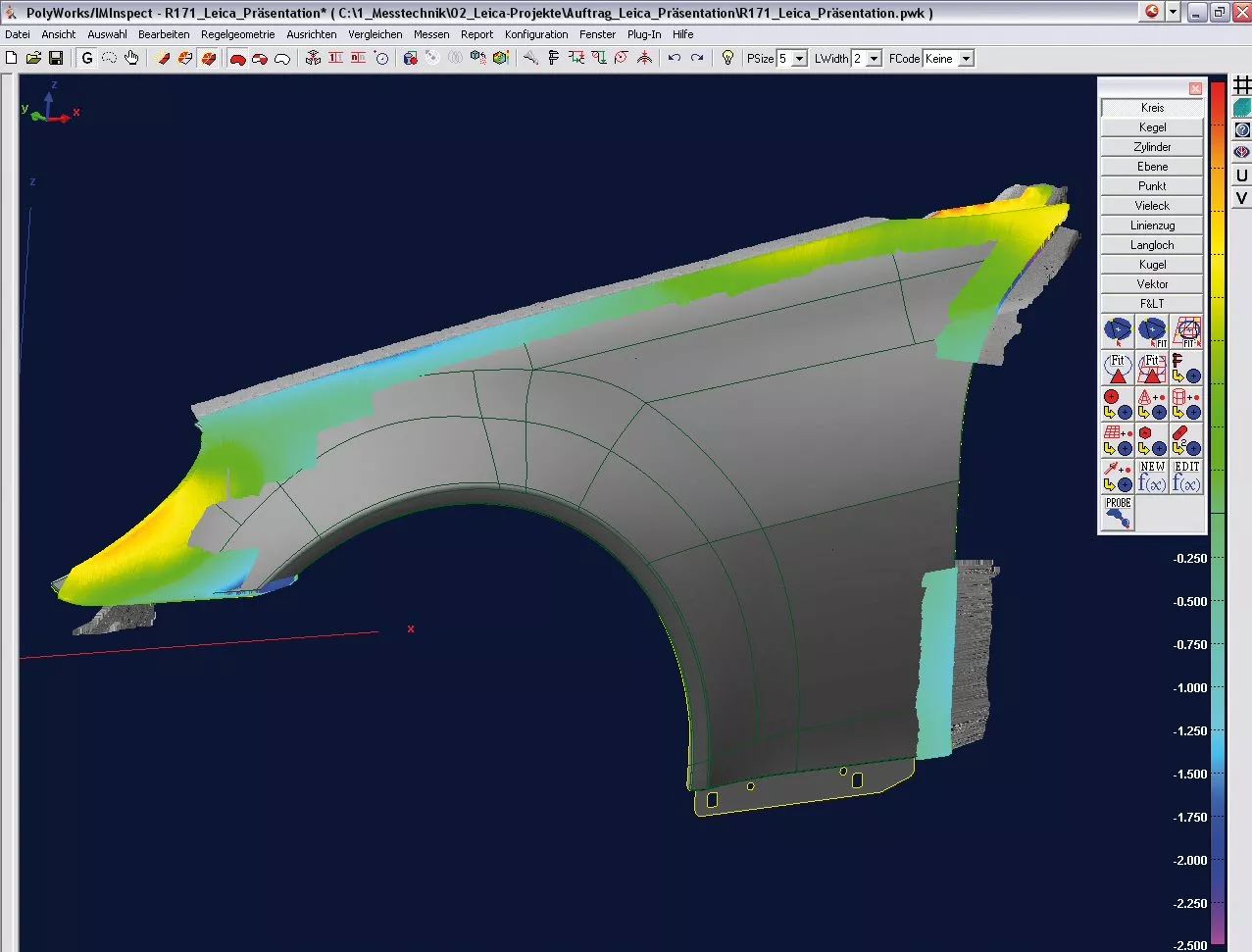

Dirk Noffke, техник по измерениям Daimler AG (Бремен), контролирует геометрию левого крыла на кузове Mercedes SLK. Сравнение сканированных данных с CAD моделью в PolyWorks Inspector отображается на экране в режиме реального времени.

Задача

Операционный инженер отдела качества Henning Siemers ежедневно участвует в процессах измерения и контроля. Он рассказывает: «Наша работа – обеспечить точность сварки всех элементов кузова. Естественно, кузов состоит из множества отдельных элементов, и все они должны быть приварены безукоризненно. Наша главная обязанность – проверка всей геометрии, как отдельных частей, так и всего кузова, включая зазоры между кузовными элементами, а также анализ полученных нами результатов. Основываясь на результатах анализа, мы можем сделать вывод, что кузов сварен идеально, или же нам нужно скорректировать работу инструментов на сварочной линии для получения качественных кузовов.

Сложность современных автомобильных форм и жесткие допуски на отклонение геометрии заставляют работать измерительные инструменты на грани своих возможностей.

В прошлом департамент мистера Симерса использовал ручные измерительные инструменты. «Раньше автомобили изготавливались из похожих на квадраты элементов, поэтому у нас не возникало больших проблем при сварке деталей в один узел. Однако сейчас автомобили стали более округлыми, с резко меняющимися формами при встрече одного внешнего элемента кузова с другим, при этом углы и линии могут быть совершенно разными. Плюс ко всему, мы работаем с очень жесткими допусками. Ведь только так можно собрать автомобиль, который будет выглядеть превосходно с любой стороны»: говорит операционный инженер Henning Siemers.

Решение

Когда формы стали становиться все более сложными, Симерс и его команда стали искать новые инструменты для решения своих задач. «Наш инженер из отдела качества, Karl-Heinz Boecker, каждый год посещает выставку CONTROL в Синсхайме, Германия. Именно там он первый раз увидел систему Leica T-Scan, хотя тогда это был только прототип. Главной проблемой в других решениях для сканирования было программное обеспечение, оно не шло в ногу со временем, как оборудование. Собирать облака точек достаточно просто, но что с ними делать потом? Нас шокировало то, что производители не предъявляли тех же требований к программному обеспечению, которые предъявлялись к оборудованию!»: продолжает мистер Симерс. Несколько месяцев назад команда господина Бёкера организовала демонстрацию работы приборов Leica Geosystems на своих изделиях. В итоге была выбрана максимальная комплектация лазерного трекера Leica LTD840, укомплектованного Leica T-Probe и Leica T-Scan.

Отклонения от CAD данных отображаются в PolyWorks Inspector в виде карты цветов или векторов. Результаты анализа отклонений используются непосредственно для корректировки агрегатов на сварочной линии.

Leica T-Scan и программное обеспечение PolyWorks® – идеальное решение!

Мы уже знали, что Leica T – Scan – это отличная система, а теперь мы увидели, что PolyWorks – это отличное дополнение для нее. Программа предлагает широкие возможности, поэтому мы были уверены, что мы на правильном пути»: заявил Симерс.

Перемены к лучшему

С прибытием системы на завод были решены многие задачи, такие как измерение зазоров кузовных деталей, контроль кривизны, измерения базовых отверстий и т.д. Помимо этих тестов Симерс использовал эту систему для решения других задач. «Одним из новых вариантов измерений стали измерения на линии в режиме реального времени. Раньше мы помещали части кузова на специальные палеты и измеряли их с помощью стационарных КИМ. Если у Вас имеется 150 палет и Вам нужно измерять в малых допусках, Вы очень скоро достигните предела ваших возможностей. Именно поэтому мы выбрали вариант измерений самой линии и инструментов с помощью Leica T-Scan. Другой важной задачей для нас является контроль траектории движения робота. Ее мы планируем решить в ближайшем будущем.»

Преимущества

Отвечая на вопрос о том, что изменилось с момента внедрения системы Leica T-Scan и PolyWorks, Симерс очень специфичен: «Благодаря сканированию мы получаем гораздо больше информации. Улучшилось качество анализа, мы можем решить проблему быстрее, например, скорректировать работу инструмента на линии в нужной точке, и сразу же проверить точность скорректированной системы в PolyWorks.

Преимущества от использования Leica T-Probe/T-Scan и PolyWorks весьма разнообразны. «Мы очень ценим мобильность. С оборудованием Leica Geosystems я могу собрать все данные на конвейере или в цеху за 2-3 часа и потом спокойно анализировать их в офисе. Таким образом я не останавливаю производственную линию на длительный период, потому что системы могут работать параллельно: пока один оператор проводит измерения, другой уже может сортировать полученные результаты.»

Комбинация Leica T-Probe/T-Scan работает в диапазоне 15 от оборудования, т.е. дает возможность работать в полусфере диаметром 30 метров. Симерс и его команда с уверенностью смотрят в будущее, поскольку данная система имеет большой потенциал. А именно – в этот измерительный объем можно поместить сразу несколько кузовов и сократить время измерений.

Очень важным фактором для команды Симерса является возможность комбинирования методов измерения. Мы заказали Leica T-Probe, и в то же время получили Leica T-Scan. Тактильные беспроводные измерения имеет большое значение для нас, когда мы измеряем легко скручивающиеся детали, такие как капот. Мы проводим быстрые измерения с Leica T-Probe и получаем информацию для предварительной оценки состояния детали. Если бы начали сканировать капот, то не смогли бы получать результат с такой скоростью. С беспроводным щупом Leica T-Probe мы снимаем несколько точек и уже можем делать выводы о состоянии капота. Естественно, мы проводим все наши замеры в PolyWorks, поскольку он позволяет быстро переключаться между Leica T-Probe и the Leica T-Scan и получать необходимую для анализа информацию, будь то сканирование или измерение щупом.

Благодаря большому измерительному объему, до 15 метров в одну сторону, можно легко измерить все стороны кузова без смены позиции лазерного трекера. Оператор обходит кузов спереди и сзади, при этом трекер все время отслеживает положение беспроводного щупа Leica T-Probe или лазерного сканера Leica T-Scan во всем измерительном объеме.